風洞試験とは

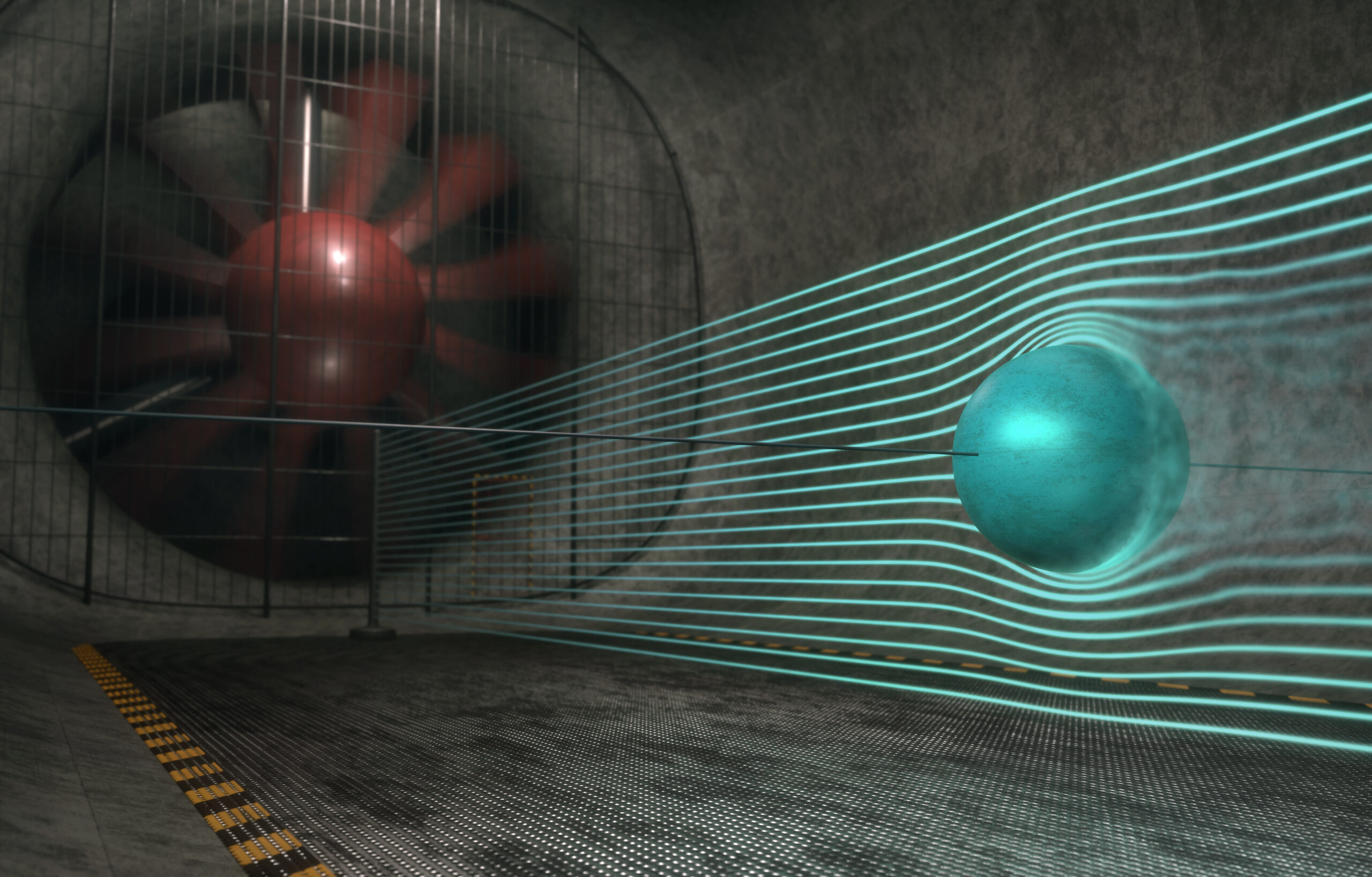

風洞試験とは、人工的に風を発生させた装置(風洞)内で固定した模型周囲に気流を当て、大気中での飛行状態を模擬しながら模型に働く力や周囲の流れを計測する技術です。

風洞には100年以上の歴史があり、ライト兄弟の時代から航空機設計に繰り返し活用されてきました。現在では航空・宇宙分野だけでなく、自動車・鉄道車両、高層建築物、橋梁設計など幅広い分野で風洞試験が利用されています。

風洞内で模型に生じる揚力・抗力などの空気力や圧力分布、流れの可視化結果を分析することで、性能評価や設計の最適化、安全性の検証に役立てます。

将来の大気圏突入カプセルを想定した研究では、風洞試験用モックアップを製作し、揚力・抗力や圧力分布の計測を通じて、亜音速域における姿勢安定性や抵抗低減のための設計最適化が行われています。こうした風洞試験で得られた空力データや知見は、その後の高高度からの降下実験(自由飛行試験体)に反映され、実環境での飛行挙動検証へとつなげられます。

風洞試験の一般的な進め方

風洞試験は、厳密な計画立案と準備のもとで段階的に進められます。一般的には以下のステップで実施します。

①要求定義(評価目的・測定項目・境界条件の整理)

まず試験の目的と評価項目を明確に定義します。評価したい性能指標や現象を整理し、必要な測定項目を決定します。同時に試験条件(境界条件)として、模型の縮尺や風速・風向、攻角の範囲、乱流度などを設定し、実機の環境を適切に再現できるよう計画します。

②模型設計・材質選定

試験目的に沿って使用する模型を設計します。実物を縮小した模型を用いますが、わずかな形状誤差も結果に影響しうるため可能な限り精密に形状を再現することが重要です。

模型スケールは風洞のサイズや達成すべき条件を考慮して決定します。

また模型の材質も重要です。従来は金属や樹脂ブロックからの切削加工で模型を製作する例が多く見られましたが、これらは加工の手間やコストが大きく、材料の多くが切りくずとして廃棄されるため材料費も高くなりがちです。

近年では、必要な剛性と精度を確保しつつコスト低減や短納期化が可能な素材として、発泡スチロール(EPS)フォームや木材、3Dプリンタ用樹脂など軽量で加工しやすい材料も選択肢に挙がります。

③模型製作(加工~仕上げ)

設計に基づいて試験模型を製作します。CADデータをもとにNC工作機械(多軸切削機や熱線カッター等)で素材を加工すれば、複雑な形状でも高精度に再現可能です。

必要に応じて職人の手作業で細部を調整し、設計寸法どおりの形状精度を追求します。例えばアデムカ株式会社では加工精度±1.2 mm程度の公差で発泡スチロール模型を製作可能です。

加工後は模型表面の平滑化処理を行います。目止め剤や研磨によって表面の凹凸をなくし、塗装やウレタンコーティングで強度・耐久性を高めることで、繰り返し使用にも耐える模型に仕上げられます。

④計測準備

模型が完成したら、風洞での計測準備として模型へのセンサー類取り付けと、風洞内への設置を行います。模型は測定部に設置し、床下や天井からの支持棒に固定します。

模型にかかるあらゆる方向の力・モーメントを電気信号に変換して計測します。例えば揚力・抗力・側力の3軸の力と3軸モーメントを同時計測することで、飛行体に働く空気力を総合的に把握できます。

⑤試験実施~データ整理

準備が整ったら風洞に風を起こして試験を実施します。送風機によって所定の風速・風向条件で模型に風を当て、条件を変化させながらセンサーのデータを収集します。

全ての条件での測定完了後、模型と計測器を撤収し、記録データを解析します。試験結果は報告書にまとめられ、設計改善や研究開発にフィードバックされます。

風洞試験における「発泡スチロール(EPS)模型」の有効性

近年、風洞試験用模型の素材として発泡スチロール(EPS:発泡ポリスチレン)が注目されています。EPS模型には従来素材にない多くの利点があり、大学や研究機関、製品開発の現場でも採用例が増えています。ここではEPS模型が選ばれる主な理由とその技術的有効性について説明します。

EPS模型が選ばれる理由(コスト・納期・加工性)

発泡スチロール製模型の大きなメリットの一つは、製作コストと納期を大幅に削減できる点です。素材自体が安価で加工もしやすいため、短時間で模型を作製できます。例えばアデムカ株式会社では、工作機械による加工技術と職人の手作業を組み合わせることで短期間で高品質な模型製造を実現しています。

一方、金属や硬質樹脂からの切削では加工準備や切削作業に手間がかかり、大量の切りくず廃材が発生して材料費も高騰しがちです。発泡スチロールは切削抵抗が小さく、短時間で加工できます。また素材の密度が低く、非常に軽量です。さらにEPSはCAD/CAMによる数値加工に適した素材であり、複雑な自由曲面や有機的形状の模型も精度良く再現可能です。

軽量ゆえの取扱い性/取り付け時の負担軽減

EPS模型は極めて軽量で、重量模型のようにクレーンを用いた設置や装置への過大な負荷を心配する必要がほとんどありません。万一模型が落下・破損した場合でも、軽量な発泡スチロール模型であれば周囲への被害を最小限に抑えられます。このように模型の軽さは実験現場での安全性向上と作業効率化に直結するメリットとなります。

試作~検証サイクル短縮(早く作れてすぐ試せる)

研究開発において試作品の製作から検証までのスピードは競争力に直結します。EPS模型は製作が迅速で設計変更にも柔軟に対応できるため、「試作してすぐ風洞で試験」という開発サイクルを短期間で回すことが可能です。

これにより多くの設計案を短時間で検証でき、最適解に近づくための試行錯誤(PDCAサイクル)を加速できます。従来は模型製作に数ヶ月を要するケースもありましたが、EPS模型を活用することでリードタイムを大幅に圧縮でき、開発全体の迅速化につながります。アデムカの場合、数週間での模型製作にも対応可能です。

アデムカの風洞試験用模型事例

アデムカ株式会社は発泡スチロール加工技術を活かし、様々な試験用模型を製作してきた実績があります。特にドローンや航空機研究向けの模型製作を多数手掛けており、2024年までに20~30件ほど製作しています。

例えば、発泡スチロール製ドローン機体のモックアップは形状や重量バランスの確認に用いられ、設計段階から試作段階までの検討を円滑に進めることに貢献しました。また、大学の航空宇宙工学研究室向けに航空機主翼の精密なEPS模型を短納期で提供し、風洞実験に供した実績もあります。

まとめ

風洞試験は多様な分野の開発に不可欠で、その成功には精密な模型製作と周到な準備が欠かせません。こうした中、発泡スチロール(EPS)製模型は低コスト・短納期といった利点から風洞試験における有効なソリューションとなり得ます。

アデムカは、豊富な実績とノウハウに裏打ちされた発泡スチロール加工技術によって、高精度な風洞試験用模型を短納期で提供可能な体制を整えています。風洞試験のモックアップ製作を検討されている方はお気軽にお問い合わせください。